三、FDM技术的应用

根据国际3D打印巨头,同时也是FDM发明者的Stratasys公司资料显示,FDM应用领域包括概念建模、功能性原型制作、制造加工、最终用途零件制造、修整等方面,涉及汽车、医疗、建筑、娱乐、电子、教育等领域。

1、概念建模

概念建模的应用主要涉及建筑模型、人体工程学研究、市场营销和设计方面。

3D打印建筑模型

建筑建模。计算机模拟在工程设计和建筑领域已经应用了很长一段时间。但是,建筑可视化的传统做法是使用木材或泡沫板制作建筑的等比例模型。这使得建筑师可以看到建筑在实际空间中如何矗立,以及是否存在任何可以改正的问题。而3D打印结合了计算机模拟的精确性和等比例模型的真实性,能够有效降低设计成本和开发时间,同时通过等比例的模型可以对建筑进行改良,增加安全性和合理性。

人体工程学设计。正确的人体工程学设计对预防受伤以及加强工作效率必不可少。3D打印的模型允许在开发流程期间就对人体工程学性能进行精确地测试。通过3D打印技术,设计人员可以创作出逼真的模型,再现产品每个单独部件的物理特性。在多次测试周期期间可以对材料进行修改,从而实现在将产品全面投入生产前对其人体工程学方面进行优化。

市场营销和设计。利用FDM技术构建的模型可以进行打磨、上漆、甚至镀铬,从而达到与新产品最终外观一致的目的。FDM使用生产级的热塑塑料,因此模型可以获得与最终产品一样的耐用性和使用感受。

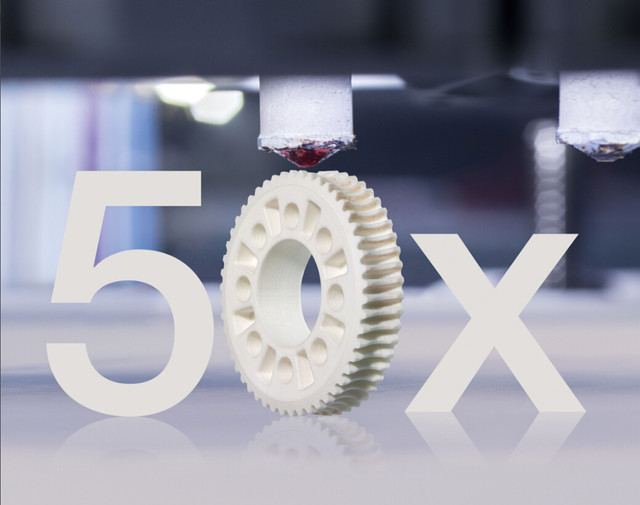

2、功能性原型制作

在产品设计初期,可以利用FDM技术快速获得产品原型,而通过FDM技术获得的原型本身具有耐高温、耐化学腐蚀等性能,能够通过原型进行各种性能测试,以改进最终的产品设计参数,大大缩短了产品从设计到生产的时间。

3、制造加工

由于FDM技术可以采用高性能的生产级别材料,可以在很短的时间内制造标准工具,并可进行小批量生产,通过小批量生产可以使用与最终产品相同的流程和材料来创建原型,并在等待最终模具从车间发往各地的同时,即可将新产品上市。

4、最终用途零件

FDM技术可制造业界最为耐用、稳定、可重复使用的部件。其精度可媲美注塑成形,且能使用多种热塑性材料,通过FDM技术,制造商可以抓住更多小批量制造、定制最终用途零件和工厂自动化的机会。

5、FDM应用案例

丰田公司利用FDM技术制作母模

丰田公司采用FDM工艺制作右侧镜支架和四个门把手的母模,通过快速模具技术制作产品而取代传统的CNC制模方式,使得2000 Avalon车型的制造成本显著降低,右侧镜支架模具成本降低20万美元,四个门把手模具成本降低30万美元。FDM工艺已经为丰田公司在轿车制造方面节省了200万美元。

美国Mizunos公司利用FDM技术制造新产品母模

Mizuno是世界上最大的综合性体育用品制造公司,公司计划开发一套新的高尔夫球杆,通常需要13个月的时间。FDM的应用大大缩短了这个过程,设计出的新高尔夫球头用FDM制作后,可以迅速地得到反馈意见并进行修改,大大加快了造型阶段的设计验证,一旦设计定型,FDM最后制造出的ABS原型就可以作为加工基准在CNC机床上进行钢制母模的加工。新的高尔夫球杆整个开发周期在7个月内就全部完成,缩短了40%的时间。目前,FDM快速原型技术已成为Mizuno美国公司在产品开发过程中起决定性作用的组成部分。

FDM技术在福特汽车公司中的应用

福特公司常年需要部件的衬板,当部件从一厂到另一厂的运输过程中,衬板用于支撑、缓冲和防护。衬板的前表面根据部件的几何形状而改变。福特公司一年间要采用一系列的衬板,一般地,每种衬板改型要花费成千万美元和12周时间制作必需的模具。新衬板的注塑消失模被联合公司选作生产部后,部件的蜡靠模采用FDM制作,制作周期仅3天。其间,必须小心的检验蜡靠模的尺寸,测出模具收缩趋向。紧接着从铸造石蜡模翻出A2钢模,该处理过程将花费一周时间。模具接着车削外表面,划上修改线和水平线以便机械加工。该模具在模具后部设计成中空区,以减少用钢量,中空区填入化学粘结瓷。仅花5周时间和一半的原来成本,而且制作的模具至少可生产3万套衬板。采用FDM工艺后,福特汽车公司大大缩短了运输部件衬板的制作周期,并显著降低了制作成本。

推荐经销商